NueraTub: Yapay Zeka ile Plastik Enjeksiyon Süreç Optimizasyonu

BSH Ev Aletleri San. Tic. A.Ş.

NueraTub: Yapay Zeka ile Plastik Enjeksiyon Süreç Optimizasyonu

Proje İçeriği

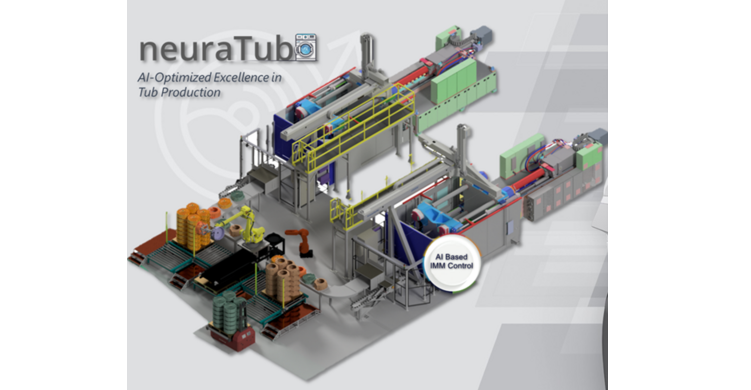

Edge Computing ile ne kadar tasarruf edebilirsiniz? Biz 350k€ tasarruf ettik! BSH, 37 fabrikası, dünya çapında 60.000'den fazla çalışanı, Avrupa'da 1 numaralı ev aletleri tercihi olan bir Ev Aletleri üreticisidir. Sıra dışı markalarımız, birinci sınıf ürünlerimiz ve olağanüstü çözümlerimizle evinizdeki yaşam kalitenizi artırmak için çalışıyoruz. 8 yerel markanın yanı sıra Bosch, Siemens, Gaggenau ve Neff gibi küresel olarak tanınan Beyaz Eşya Markalarına ev sahipliği yapıyoruz. Bu projede, BSH'de daha önce yapılmamış şeyleri gerçekleştiriyoruz; Çamaşır makinesi fabrikamızın ön üretim fabrikasına yıkıcı inovasyonla tanıştırdığımız EdgeAI Neuratub projesi; plastik kazanların görsel denetimi, enjeksiyon makinelerini yenilikçi bir yaklaşım ile ve tamamıyla görünür hale getirme, AI kullanarak güncellenmiş modellerle geçmiş verilerden anormallikleri tespit etme ve makinelerle geri bildirim sağlama gibi. Projenin benzersiz çözümü, iş akışının kapsamlı dijitalleştirilmesi ve AI kullanılarak gerçek zamanlı veri analizi ve anomali tespiti yapılmasında yatmaktadır. Bu durum projeyi, mevcut süreçleri optimize etmenin yanı sıra potansiyel sorunları proaktif olarak ele alarak, geleneksel yöntemlere kıyasla daha yüksek kalite ve verimlilik sağlayarak öne çıkarmaktadır.

Temel olarak, 9 Enjeksiyon Makinesinin verilerini çok sağlam ve yedekli bir şekilde Edge IPC'leri ile topluyoruz. Bu sistem, internet veya MES kesintilerinden etkilenmemektedir çünkü hibrit bir depolama sistemi kullanmaktayız. Veri yayınlamak için OPC-UA protokolünü kullandık. Tüm makine verileri, anında izleme, regresyon korelasyon karşılaştırması için kullanılabilir. Kameralar kullanarak görsel denetimleri otomatikleştirerek operatör hatalarını ortadan kaldırdık. Robotlar plastik kazanları istifliyor ve AGV'ler taşıma işlemlerini gerçekleştirerek operasyonlarımızı daha verimli hale getiriyoruz. AI destekli görsel denetimler, otomatik plastik kazan istifleme ve AGV'ler ile verimli taşıma, üretimimizi geliştiren geleceğe yönelik bir çözümdür. Ekipmanları gerçek dünya gibi görmek için VR başlıkları kullanmaya başladık. Bu, ön kabul sürecinde bize yardımcı oldu. 9 farklı yapay sinir ağı algoritması farklı tipte hata görüntülerini eşlenik olarak analiz ederek eksik enjeksiyon üretimi var ise görüntü ve o aralıkta parametre edge üzerinde "y=f(x)" yaklaşımı ile doğru parametreyi bir sonraki çevrimde otamatik optimize eder. Her plastik kazana benzersiz bir ID atayarak ve ilgili parametreleri toplayarak, verilerin AWS ve BSH MES'e aktarılmasını sağlayarak kapsamlı bir izlenebilirlik sağladık. Sistem, enerji tüketimi, barkodlar, baskılı parçanın ağırlığı, kalite sonuçları ve proses verilerini toplayarak bulut altyapısına göndererek izlenebilirlik üzerinde büyük bir etki yarattı. Üretim birleşik operasyon merkezi olarak konumlandırdığım Edge cihazı enerji tüketim kg ve parça başına tüketim oranlarına istinaden akıllı üretim ürün varyant planlamasını dinamik olarak planlayarak iş emirleri oluşturur böylece birim başına daha az tüketim oluşturan ürün-makine ikilisinin çalışma süresini uzatır ve enerji kazanır. Toplanan parametrelere dayalı anomali modelleri oluşturduk. Sistem bu modelleri takip ederek, gerçek zamanlı verileri geçmiş verilerle karşılaştırarak sürekli olarak öğreniyor ve sonuçlar üretiyor. Anomali tespiti için kullanılan geleneksel sinir ağı, süreç verilerindeki anomali durumunda makineleri kapatarak hurda üretimini önleyebiliyor. Sistem ayrıca kök nedeni belirleyip üretim mühendislerine bildirim gönderebiliyor. Bulut Altyapımızı kullanarak, tarihsel verilere göre ML modelimizin doğruluk f1 skorunu stabilize ettik ve geliştirdik. Yeni model, örneklerimizde eğitildiğinde, MLFlow otomatik olarak yeni görüntüleri Edge cihazlarına gönderir. Edge cihazları, yapay zeka modelini değiştirmek için doğru zamanı üretim duruşunu veya mola saatlerini bekler ve çalıştırır. Anomali sonuçlarına dayanarak makineleri kontrol ederek insandan bağımsız hurda üretimini engellemek için üretimi durdurabilir veya duruşa sebebiyet vermemesi arızaları kestirebilir tedbirler alabiliriz, böylece üretim ortamını şekillendiriyoruz.

Projemiz, bilgi güvenliği alanında en yüksek standartları karşılayacak şekilde tasarlanmıştır. Bosch grup şirketlerinin kurumsal Microsoft anlaşması gereği; Azure Active Directory üzerinden tek yönlü güncellemelerle yapay zeka algoritmalarını besleyen sistemimiz, lokal kullanıcı ve sistem arayüz erişimlerini LDAP protokolüyle güvence altına almıştır. Tüm kullanıcılar, kurumsal sertifika yönetimi kapsamında yetkilendirilmiş, verilerin güvenliği ise güçlü şifreleme yöntemleri ve sertifikalarla sağlanmıştır. ISO 27001 uyumluluğu, projeye uluslararası düzeyde güvenlik sertifikası kazandırırken, bu güvenlik önlemleri aynı zamanda markamızın güvenilirliğini pekiştirmiş, kurumsal itibarımızı güçlendirmiştir. Projemiz, bilgi güvenliği konusundaki titiz yaklaşımıyla sektörde fark yaratarak güvenli ve yenilikçi çözümler sunmaktadır.

Projenin Amacı

Projemiz, kurum içindeki mevcut üretim süreçlerini iyileştirmekle birlikte, aynı zamanda yeni ve yenilikçi hizmetler sunmaktadır. Bu, iki ana hedefle gerçekleştirilmiştir:

- Süreç İyileştirme:

- Yapay Zeka Destekli Anormallik Tespiti: Geçmiş verilere dayalı olarak güncellenen modellerle gerçek zamanlı veri analizi ve anormallik tespiti sağlanmıştır. Bu sistem, operatör müdahalesi olmadan otomatik olarak üretim sürecinde olası hataları tespit eder ve gerekli durumlarda makineleri durdurarak hurda üretimini önler. Makine geri beslemesi öncelikle bildirim sisteminde eskalasyon olarak proses dışı verileri bildirir, hata boyutu ve belirli eşik değeri geçilmesi durumunda Edge makine üretim ve fonksiyonalitesini durdurma yetisini direkt olarak yapay zekadan alır.

- Otomasyon ve Verimlilik Artışı: Kameralarla yapılan görsel muayeneler, robotlarla yapılan otomatik kazan istifleme ve AGV'lerle taşımacılık süreçleri otomatikleştirilerek operatör hataları minimize edilmiştir. Bu, üretim sürecinin genel verimliliğini ve doğruluğunu artırmıştır.

- Kapsamlı İzlenebilirlik: Her kazana benzersiz bir kimlik atayarak ve ilgili parametreleri toplayarak verilerin AWS ve BSH MES sistemlerine aktarılması sağlanmıştır. Bu, süreçlerin izlenebilirliğini ve kontrol edilebilirliğini artırarak kalite kontrol süreçlerinde önemli bir iyileşme sağlamıştır.

- Akıllı Yarı Mamül Planlama: Üretim kontrol merkezi olarak konumlandırdığımız edge cihazı; enerji tüketimi , stok ve ihtiyaç ayrıca hammadde takibi de sağladığı için makine üretim kapasitelerini planlamada ihtiyacı olan her veriye sahip. Dinamik olarak değişken senaryolara cevap verebilen bu planlama enerji tüketiminin parça ve kg başına düşen miktarı göz önüne alarak daha az tüketim sağlayan makine kapasitesine artırarak enerji ve karbon ayak izi sarfiyatını düşürür.

- Yeni Hizmet Yaratımı:

- Gerçek Zamanlı Veri Analizi ve Geribildirim: Yapay zeka destekli sistemimiz, gerçek zamanlı verileri sürekli olarak analiz eder ve geçmiş verilerle karşılaştırarak anormallikleri tespit eder. Bu, sadece mevcut süreçlerin optimizasyonunu sağlamakla kalmaz, aynı zamanda yeni bir hizmet olarak proaktif bakım ve hızlı müdahale imkanı sunar.

- Bulut Tabanlı Model Güncellemeleri: MLFlow kullanılarak, yeni eğitilen modeller otomatik olarak Edge cihazlarına gönderilir ve uygun zamanda güncellemeler gerçekleştirilir. Bu, sistemin sürekli olarak en güncel ve doğru verilerle çalışmasını sağlar.

- Sanal Gerçeklik Entegrasyonu: VR başlıkları kullanılarak ekipmanların gerçek dünyadaymış gibi görülmesi sağlanmış ve bu, ön kabul süreçlerinde yeni bir hizmet olarak önemli bir kolaylık sağlamıştır.

- Dinamik IIoT Veri tabanlı dinamik planlama: Proses ve enerji verisine istinaden dinamik olarak ihtiyaca yönelik iş emirlerini yaratma.

Özetle, projemiz hem mevcut üretim süreçlerinin iyileştirilmesine odaklanmış hem de yeni ve yenilikçi hizmetler sunarak kurumun genel üretim kapasitesini ve kalite standartlarını artırmıştır.

Proje içindeki en büyük inovasyon nedir? (yeni bir teknoloji veya var olan teknolojinin farklı kullanımı gibi. IOT, M2M, AI vb.)

Proje içindeki en büyük inovasyon, yapay zeka destekli anormallik tespiti ve geribildirim sistemidir. Bu sistem, geçmiş verilerden elde edilen modelleri kullanarak gerçek zamanlı veri analizi yapar ve üretim sürecinde olası anormallikleri tespit eder. Anormallik tespit edildiğinde, sistem otomatik olarak makineyi durdurabilir ve üretim mühendislerine anında bildirim gönderir.

Projenin getirisi bir diğer yıkıcı inovasyon ise akıllı planlama sistemi ve iş emri yaratılmasıdır. IIoT verisi içerisinde enerji ve proses verilerini barındıran Edge cihazı yapay zeka destekli ve sürekli tahminlemesini iyileştiren algoritma sayesinde kg ve parça başına daha çok enerji tüketimi yapan enjeksiyon makinelerinin üretim hacmini azaltarak verimli olan makinelere kaydırır. Üretim kapasitesi sabit kalırken ön üretim fabrikasının enerji tüketimlerinde dramatik düşüşler yaratır.

Bu inovasyonun birkaç ana faydası vardır:

- Yüksek Kalite ve Verimlilik: Anormallikler erken tespit edilerek hurda üretimi önlenir, bu da genel üretim kalitesini artırır ve maliyetleri düşürür.

- Operatör Hatalarının Azaltılması: Görsel muayene süreçlerinin otomatikleştirilmesi sayesinde operatör hataları en aza indirilir.

- Kapsamlı İzlenebilirlik: Her kazan için toplanan veriler AWS ve BSH MES sistemlerine aktarılır, bu da süreçlerin izlenebilirliğini ve kontrol edilebilirliğini artırır.

- Proaktif Bakım ve Müdahale: Sistem, potansiyel sorunları proaktif olarak tespit eder ve gerekli önlemlerin hızlıca alınmasını sağlar.

- Akıllı Yarı Mamül Planlama: Stok durumu, SAP iş emirleri ve makine enerji tüketimleri karşılaştırmalarına istinaden plastik fabrikasının planlamasını yapar.

Bu yenilikçi yaklaşım, sadece mevcut üretim süreçlerini optimize etmekle kalmaz, aynı zamanda üretim sürecinde gelecekte karşılaşılabilecek sorunlara karşı proaktif bir çözüm sunar. Bu da projenin kurum içindeki en büyük inovasyonu olarak öne çıkmasını sağlar.

Proje kurum içindeki hangi bölüme fayda sağlamıştır?(satış, pazarlama, finans, İK, IT, Üretim, Planlama, Satın alma, Lojistik Müşteri İlişkileri gibi)

Üretim, Kalite, Mühendislik, Tedarik Zinciri, Bakım, Bilgi Teknolojileri, İç Lojistik

Projenin hayata geçirilmesi konusunda üst yönetimin desteğini tam olarak alabildiniz mi?

Evet, projenin hayata geçirilmesi esnasında üst yönetim desteği alabildik. Üst yönetim, projenin stratejik önemini ve potansiyel getirilerini fark ederek hem finansal kaynaklar sağladı hem de proje ekibine gerekli yetkilendirmeleri yaptı. Ayrıca, proje sürecinde karşılaşılan zorlukları aşmamız için mentorluk sağladılar ve çeşitli departmanlar arasında iş birliğinin güçlendirilmesine katkıda bulundular. Bu destek, projenin başarıyla tamamlanmasında önemli bir rol oynadı.

Proje sonunda ortaya çıkan sonuçları analiz edebildiniz mi? Rakamsal verilerle ifade eder misiniz?(ROI, maliyetlerde yüzdesel azalma, üretim süresinde azalma, hata payının düşmesi vs.)

Dijital dönüşümümüz, kalite kontrol seviyesini yükselterek düşük kaliteli ürünlerin tesisimizden çıkıp müşterilerimize ulaşmasını önler. Bu durum, markamızın itibarını korumakla kalmaz, aynı zamanda ürünlerimizde güven ve güvenilirlik sağlar.

Üretim verilerinin bir araya geldiği tek bir kaynak oluşturduk; OEE ölçümü, Enerji Yönetimi, Kalite Yönetimi (Bilgisayarlı Görme, Ağırlık Kontrolü vb.), Dijital Mühendislik (dijital ikiz, VR vb.) ve İzlenebilirlik gibi OT verileri IT Sistemleri ile entegre edilmiştir. Bu veriler tek bir platformda toplanarak tüm ihtiyaçlara cevap verebilecek hale getirilmiştir.

Teknik çağrı oranı %20 azaltılmış ve genel ekipman verimliliği %20 artırılmıştır. Fabrikanın enerji tüketimi, makine üretiminin edge enerji yönetim aracıyla planlanması sayesinde %25 azaltılmıştır. Ayrıca, hurda üretimini önlemek amacıyla, anomali tespiti modelini edge computing ile eğittik ve bu model, anomali tespit edildiğinde makineleri kapatabilmektedir.

Edge computing (İzlenebilirlik, Durum Tabanlı İzleme, Anomali Tespiti, Akıllı Planlama ve Çift Yönlü Makine Kontrolü) ile:

- 9 Enjeksiyon Makinesi (IMM) için yıllık 90k€ süreç optimizasyonu, çevrim süresi ve iş gücünden tasarruf sağladık.

- Garanti Maliyeti Azaltımından yıllık 200k€ tasarruf sağladık.

- Fabrika Kullanımındaki Enerji Tasarrufundan yıllık 55k€ tasarruf sağladık.

- Hurda Üretimini Önleyerek 7.5k€ tasarruf sağladık.

Proje için toplamda 70k€ yatırım yaptık. Tüm yatırımımızı 1 yıldan kısa bir sürede geri kazandık. Benzer projelerle kıyaslandığında bu kadar kısa bir yatırım geri dönüşü (ROI) elde ettiğimiz için gurur duyuyoruz.

BSH Çerkezköy yerleşkesindeki 30 Enjeksiyon makinesi, global olarak yaklaşık 500 makine için de yayılım için fizibilite çalışmalarımıza devam ediyoruz.

Projenizde şirket içinden kaç kişi aktif olarak görev almıştır? Ekip birimleri hakkında kısaca bilgi verir misiniz?

23

Projenizde (varsa)işbirliği kurduğunuz veya destek aldığınız bilişim şirketlerini belirtiniz.

SIEMENS, AWS, Visiomex , Tensorflow, HP, Microsoft

Proje sırasında kullandığınız ve spesifik önemi olan markaları (varsa) belirtiniz. (Yazılım veya donanım markaları)

SIEMENS, Zebra, Fanuc, Robos, Basler, SICK, Krauss Maffei, Wittman Battennfeld